欧远科技高效脱硫节能技术介绍

一、行业背景

煤电行业和钢铁行业是我国大气污染物和二氧化碳排放的最主要来源。燃煤电厂耗煤量大,碳排放量占全国碳排放总量的50%左右。钢铁行业作为高耗能、高排放行业,能源消耗约占全国能源消耗总量的11%,碳排放量约占全国碳排放总量的15%。

2020年9月22日,**在第75届联合国大会提出,我国力争2030年前二氧化碳排放达到峰值,2060年前实现碳中和。

2021年10月18日,国家发改委、生态环境部、国家能源局等五部门联合发布的《关于严格能效约束推动重点领域节能降碳的若干意见》提出,到2025年钢铁等重点行业能效达到标杆水平的产能比例超过30%,加强技术攻关应用,借助重点行业节能降碳技术改造有利时机,加快先进成熟绿色低碳技术装备推广应用。

2021年10月下旬,中共*、国务院印发了《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》,国务院印发了《2030年前碳达峰行动方案》,一系列文件和*策的出台,体现了我们国家坚定不移实现“双碳”目标的决心。

2022年*工作报告进一步提出,有序推进碳达峰碳中和工作,落实碳达峰行动方案。推动能耗“双控”向碳排放总量和强度“双控”转变,完善减污降碳激励约束*策,加快形成绿色生产生活方式。

“双碳”目标的确定,势必会对煤电、钢铁等诸多高污染行业的发展带来新的挑战,必须遵循“绿色发展”的主题。根据2020年国家发改委数据,我国每发一度电平均消耗320g标准煤;根据中国生命周期基础数据库提供的数据,我国每发一度电平均排放二氧化碳约960g。节能就能降碳,推广绿色节能技术和节能设备,对于火电机组尤其是大中型火电机组开展深度节能降耗工作的重要性不言而喻。

目前我国对大气污染物的治理日益严格,煤电、钢厂等越来越多的行业要求排放烟气中的二氧化硫含量实现超低排放,使其排放浓度不超过35mg/Nm3,达到燃气机组的排放限值。在众多的脱硫技术中,湿法脱硫技术占据了80%以上脱硫市场份额,在火力发电厂更是高达95%以上。

湿法脱硫系统可达到99%以上的脱硫效率,实现烟气二氧化硫超低排放,但是厂用电率相对较高,对于燃用中低硫煤的大中型火电厂,通常在1.0~1.5%,而对于燃用高硫煤的火电厂甚至高达2%左右。

脱硫系统厂用电率高,一方面是用电设备多。脱硫系统主要用电设备包括浆液循环泵、氧化风机、真空泵、湿磨等设备,其中浆液循环泵用电占比60%左右,耗电最多的设备。另一方面,是设计裕量大。比如众多电厂进行超低排放改造的时候,要求浆液循环泵、风机等主要设备有10%的流量裕量,又是按照最大出力的BMCR对应工况,这样会导致在大多数运行工况下存在“大马拉小车”的现象。通过对运行数据的分析和运行方式的调整,利用高压永磁变频调速技术,可以使得大型用电设备工作在最佳工况点,解决选型裕量大耗电多的问题,节省下这部分能耗。

浆液循环泵总流量的大小取决于需要净化处理的烟气量和液气比,液气比的大小取决于二氧化硫的脱除要求以及单位体积循环浆液吸收二氧化硫的能力。欧远科技从最核心的吸收塔喷淋系统入手,通过喷淋层和喷嘴选型优化、加装聚气环和高效湍流装置、循环泵变频技术等众多专有的绿色科技手段,将单位体积循环浆液吸收二氧化硫的能力从常规的约0.15kg/m3提高到0.20kg/m3,同样的脱硫效果下可节省一台循环泵的喷淋量,降低厂用电率0.1%~0.2%或者在脱硫系统入口烟气含硫量增加15%的情况下满足超低排放要求,通过高压永磁电机变频调速改造还可以额外节能5%~20%,协助众多企业节能减污降碳,实现绿色环保可持续发展。

二、高效脱硫节能技术

2.1 喷淋层优化

2.1.1 技术原理

在湿法脱硫系统中,喷淋层的主要作用是通过浆液循环泵将打到吸收塔内的浆液进行雾化,从而提高浆液的传质比表面积,增加浆液中碱性物质与烟气中二氧化硫的反应速度,迖到对二氧化硫的吸收处理。影响喷淋层效果的主要设计因素有循环浆液流量、喷淋层的布置以及吸收塔喷嘴的结构型式等。

循环浆液流量Q(m3/h)取决于烟气量和液气比,Q=吸收塔出口烟气量V(Nm3/h)×液气比(L/Nm3)]/1000。欧远科技高效脱硫节能技术,通过喷淋层优化、聚气环、高效湍流装置、循环泵变频技术的综合运用,可以通过较小的液气比获得较高的脱硫效率,从而降低浆液循环喷淋量。依据相关试验资料表明,常规的湿法脱硫装置,单位体积循环浆液吸收二氧化硫的能力约为0.15kg/m3,而欧远科技高效脱硫节能技术可做到0.20kg/m3,同样的脱硫效果下可节省一台循环泵的喷淋量。

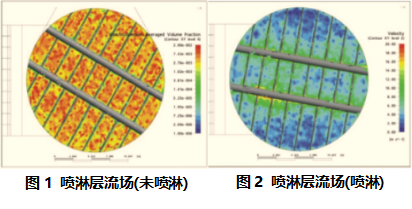

在一定的循环浆液喷淋量下,喷淋层的布置是否合理对脱硫效果具有重大影响。欧远科技根据吸收塔截面烟气流场的分布偏差进行喷淋层浆液分布优化,借助CFD流场模拟技术,优化喷淋层喷嘴选型和布置,优化塔内流场、提高脱硫效率。

吸收塔喷嘴作为影响喷淋层的因素之一,在实际应用中也显得至关重要。为了提高循环浆液的比表面积,吸收塔喷嘴必须要求较好的雾化效果,通常要求喷嘴出口雾滴颗粒为2100μm(平均直径)。湿法脱硫中用到的喷嘴形式有实心锥喷嘴、空心锥喷嘴等多种类型,各种类型喷嘴又有单头单向、双头单向、双头双向等多种形式。

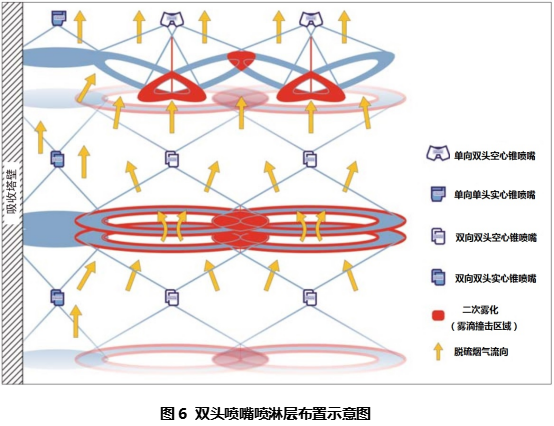

欧远科技可根据各个项目的特点进行精准化的喷淋层优化设计,根据喷淋区的流场分布和浓度分布,灵活选取最佳形式喷嘴,并可进行雾化试验,可靠保证脱硫效率。尤其是双头喷嘴的应用,双头喷嘴喷淋覆盖重叠率高,相邻的喷嘴锥体之间相互碰撞会产生明显的二次雾化区域,可获得比单头喷嘴更小的雾化粒径和比表面积,延长气体-液体的接触反应时间,增强脱硫效果。

典型的双头喷嘴喷淋层布置如下图所示:

2.1.2 技术要点

1)根据喷淋区流场和二氧化硫浓度分布,选择不同流量、不同喷射角度和喷射方向的各类型喷嘴,实现精准脱硫。

2)高硫区域选用大流量大角度喷嘴,整个喷淋层覆盖率300%以上,有效脱除二氧化硫,喷淋区域流场均匀、无烟气逃逸。

3)各类型喷嘴组合运用:靠近塔壁采用实心锥喷嘴,中间区域采用空心锥喷嘴;顶层喷嘴向下单向喷射,其余各层可采用上下喷射双向喷嘴;推荐使用双头喷嘴。

4)喷淋层间距通常1.8m~2.0m,相互间宜旋转夹角错开,增加喷淋层空间叠加效果(夹角15°左右为宜)。

5)结合循环泵变频技术的运用,可实现更加节能的经济喷淋。

2.2 聚气环

2.2.1 技术原理

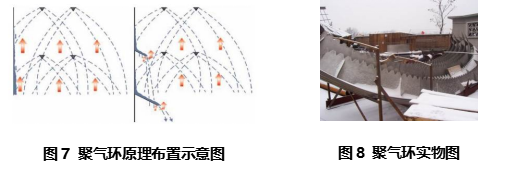

吸收塔塔壁边缘容易发生烟气爬壁逃逸现象,导致靠近塔壁处SO2浓度较高,SO2浓度随距吸收塔塔壁距离的增加而降低,同时吸收塔壁面上的浆液利用率低下,不利于经济运行。

通过在喷淋层下部塔壁增加聚气环,将沿吸收塔壁以层流模型流动的浆液重新分配到吸收塔中心区域,再利用聚气环边缘的特殊设计,将该部分浆液二次破碎,增大比表面积,获得浆液与烟气的良好接触效果,提升浆液利用率和整体脱硫效果。

利用SO2在吸收塔内的分布特点对吸收塔内壁附近的烟气进行有针对性的处理,解决烟气“逃逸”问题,大多数项目同比工况下可提高1个点左右的脱硫效率,可作为提高脱硫效率的有效辅助手段,通常和高效湍流装置结合在一起使用。

2.2.2 技术要点

1)聚气环典型设计方案为环板长700mm,与塔壁夹角60°,边缘锯齿,在对应喷淋管中心线下方1070mm处设置。

2)聚气环宜在第二层喷淋管(从下往上数起)下方开始设置。

2.3 高效湍流装置

2.3.1 技术原理

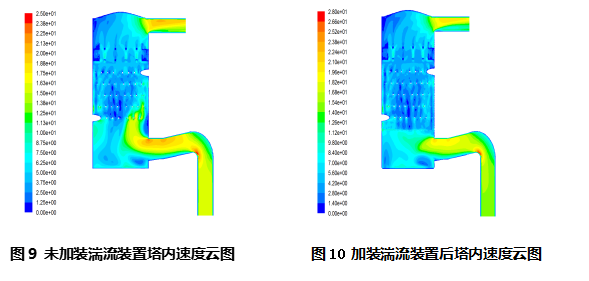

该技术利用气体动力学原理,在脱硫吸收塔烟气入口和最底层喷淋层之间加装全合金模块化制造的高效湍流装置,能使进入吸收塔喷淋区的烟气分布更加均匀,烟气和喷淋浆液在装置内产生剧烈的湍流混合,增强气液传质系数,使传统吸收塔内传质模型由“气包液”向“液包气”转变,提高脱硫效率。与同类技术相比,该技术具有烟气流动均匀性更好、脱硫效率更高、运行阻力更低、节能效果更显著、检修维护方便等突出优点,尤其适用于燃烧中、高硫煤的新建及脱硫提效节能改造项目。

欧远科技高效湍流装置具有以下主要特点:

烟气通过吸收塔高效湍流装置均布后,烟气流动均匀性显著提高,避免了入口烟气偏流和短路现象,整个喷淋区域的烟气流场分布均能得到极大改善。增加高效湍流装置前后的速度云图对比如下:

- 浆液在高效湍流装置上产生一定高度的湍流持液层,烟气与浆液接触的比表面积和时间增加,提高了气液传质效果,有利于提升脱硫效率。

- 高效湍流装置安装在吸收塔入口和最底层喷淋层之间,采用全合金材质,结构上安全可靠,可以有效防止杂物掉入吸收塔浆池,提高系统运行的稳定性和安全性。

- 高效湍流装置烟气阻力值300~450Pa,和一层喷淋层的烟气阻力值相当。

- 高效湍流装置综合脱硫效果相当于1.0层喷淋层。设计工况下可节省一台循环泵电耗,或者适应更高的含硫量,提高运行的灵活性。

2.3.2 技术要点

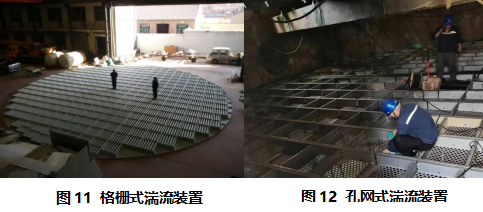

1)欧远科技高效湍流装置有格栅式和孔网式等多种样式,根据喷淋层底部空间位置情况灵活选用,可单层或双层布置。

2)高效湍流装置设计要素包括烟气流速、液气比、格栅间距/开孔率(空隙率)和预期的脱硫效果;较高的烟气流速和液气比、较小的空隙率,能获得更高的脱硫效果,但相应的烟气阻力值也会更大。

3)设计的关键点在于找到最佳的空隙率,以维持适当的持液层高度和可接受的烟气阻力。通常,持液层高度100~200mm,整体空隙率30~45%,烟气阻力和脱硫效果均和一层喷淋层相当。

2.3.3 专利支撑

欧远科技致力于脱硫新技术研发,拥有多种湿法脱硫高效湍流装置自有专利,为业主提供针对性优化设计和最佳解决方案。包括:

一种具有导流槽的叶片式湍流器(专利号:ZL 2017 2 1354016.8)

一种交错布置格栅式湍流器(专利号:ZL 2017 2 1353988.5)

一种多环组合交替变向式湍流器(专利号:ZL 2017 2 1354015.3)

2.4 高压永磁变频调整

2.4.1 技术背景

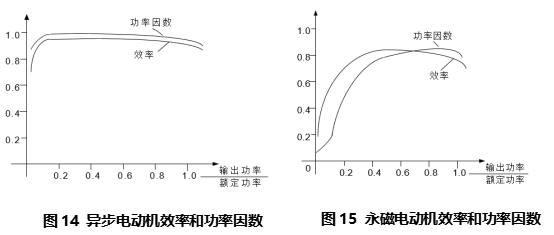

目前国内各类电机的运行效率加权平均比国外低3%~5%,风机和泵类的效率要比发达国家低2%~3%,整体在用的电机驱动系统运行效率比国外低近20%。

据统计,我国电动机总装机容量超过4亿千瓦,占全国总耗电量的60%~70%,其中交流电动机占90%左右,推广电机节能意义重大。

永磁电动机就是应用了新设计、新材料、新工艺的高效高性能电动机,在25%~120%额定负载范围内均可保持较高的效率和功率因数。

2.4.2 技术原理

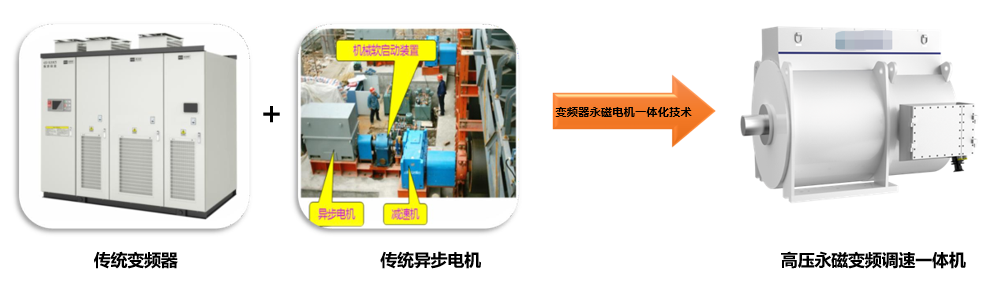

高压永磁电机结合变频调速技术,切实契合负载工况,避免“大马拉小车”。

永磁电机与变频器合二为一,无需设置专用的配电室。

2.4.3 技术优势

1)电机与驱动装置合为一体,方便智能控制及数据采集。

2)消除变频器到电机间电缆对外电磁干扰的影响。

3)免维护,提高生产效率,减少维护成本,降低维护时间。

4)体积小,占地空间小,不需要单独修建电气室。

5)对电网没有冲击,启动电流小。

6)综合节能5%~20%,在低载荷的时候节能效果更为显著。

三、工程实例

3.1 临汾热电300MW项目

吸收塔改造部分

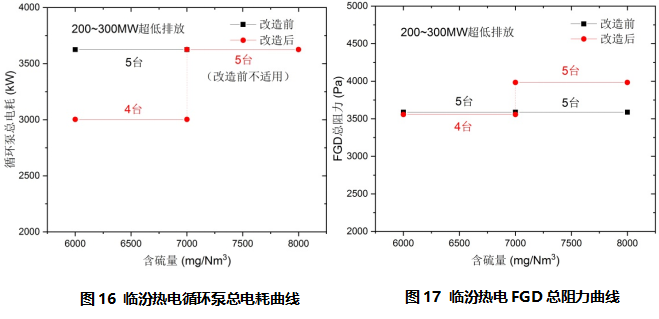

脱硫提效节能改造(局部喷嘴优化+聚气环+高效湍流装置)后,FGD入口含硫量6000~7000mg/Nm3可比改造前多停运1台循环泵,单台机组平均节能622.78kW;FGD总阻力降低31.26Pa。

脱硫提效节能改造后,FGD入口含硫量7000~8000mg/Nm3可实现超低排放(改造前无法达标)。改造前后同样开启5台循环泵的情况下,FGD入口含硫量可增加15%;FGD总阻力增加395.09Pa(和一层喷淋层相当)。

高压永磁电机变频调速改造部分

2台机组6kV电机改造范围为湿磨、循环泵、氧化风机,总装机容量13040kW。

湿磨:采用永磁变频一体机,通过将原有减速装置拆除部分后改用半直驱并增加变频器的方式来实现低转速驱动球磨机运行,改变传统传动模式。改造后节能~20%

循环泵:每台机组1台循环泵可做变频调速,改造后节能~15%;为保证喷淋层总体雾化效果,其他电机改用永磁电机工频运行,改造后节能~5.3%

氧化风机:全部改用永磁电机,改造后节能~5.3%

3.2 侯马热电300MW项目

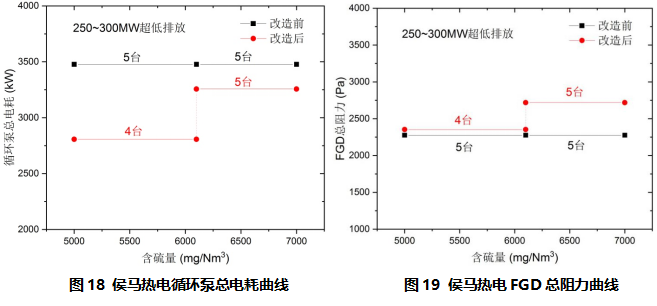

脱硫提效节能改造(局部喷嘴优化+聚气环+高效湍流装置)后,FGD入口含硫量5000~6100mg/Nm3可比改造前多停运1台循环泵,单台机组平均节能670.87kW;FGD总阻力增加75.69Pa。

脱硫提效节能改造后,FGD入口含硫量6100~7000mg/Nm3需开启任意5台循环泵(总共6台)。改造后增加了运行的灵活性,可以停最高扬程循环泵(改造前只能停1台低扬程循环泵),单台机组平均节能220.55kW;FGD总阻力增加442.19Pa(和一层喷淋层相当)。

四、项目合作

欧远科技提供湿法高效脱硫节能改造一站式服务,从喷淋层和喷嘴选型优化、加装聚气环和高效湍流装置、高压永磁变频调速技术运用等多维度综合考虑,提供专业化针对性方案。

4.1 需要业主方提供的资料

脱硫技术协议

吸收塔、喷淋层、喷嘴资料

高压用电设备资料

目前脱硫运行排放情况和改进需求

4.2 改造工期 1个月

4.3 预期效果

设计工况下停运1台循环泵 或

FGD入口含硫量增加15%达标排放

高压永磁电机变频调速改造,额外节能5%~20%

相关业务板块

立即咨询